Turbolader

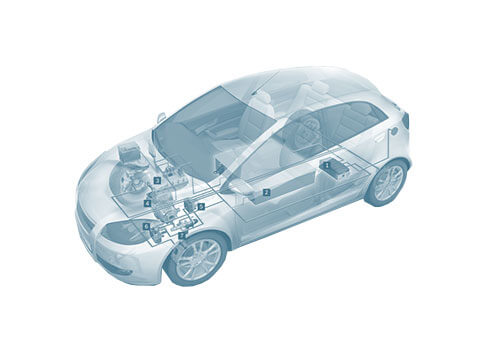

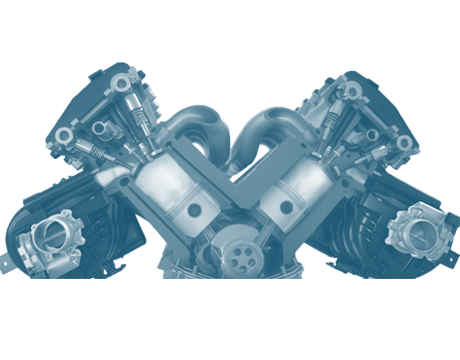

Die Aufgabe des Turboladers, auch Abgasturbolader (ATL) genannt, besteht darin, die Energie des Abgases dazu zu verwenden, die einem Verbrennungsmotor zugeführte Luft zu verdichten. Dabei wird die Motorleistung oder die Effizienz gegenüber einem Saugmotor (ein Motor, der die Luft lediglich ansaugt) gesteigert.

Funktion

Der Turbolader hat die Aufgabe, die Verbrennungsluft, die dem Motor zugeführt wird, zu verdichten. Im Vergleich zu Saugmotoren wird damit eine wesentlich bessere Füllung der Zylinder erreicht. Auf diese Weise ergibt sich eine höhere Motorleistung bei gleichzeitig niedrigerem Verbrauch und besseren Emissionswerten.

Bei der Abgasturboaufladung wird ein Teil Abgasenergie zum Antrieb einer Turbine genutzt. Diese würde sonst ungenutzt in die Umwelt entweichen. Auf der Welle des Turboladers ist gegenüber der Turbine ein Verdichter montiert. Dieser saugt die Verbrennungsluft an und führt sie in verdichteter Form dem Motor zu. Eine mechanische Kopplung mit dem Motor besteht nicht.

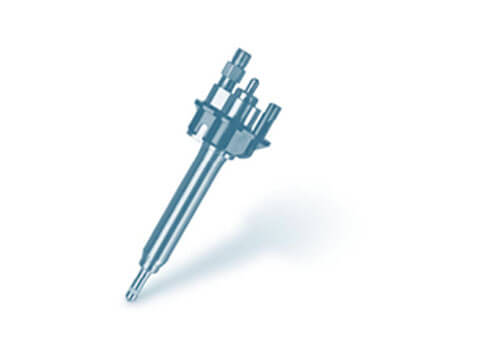

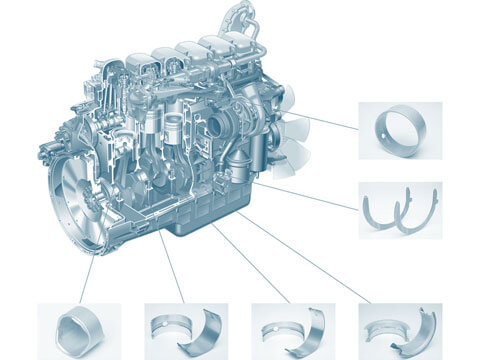

Bestandteile des Abgasturboladers

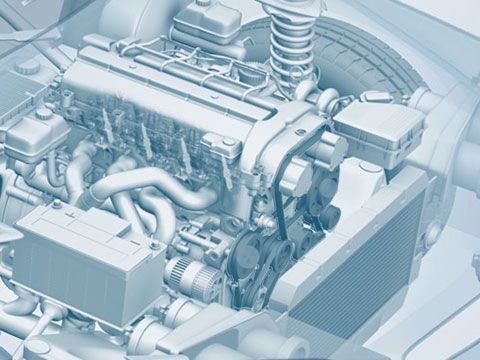

Der Abgasturbolader besteht aus einer Turbine und einem Verdichter. Diese  sind durch eine gemeinsame Welle mechanisch fest miteinander verbunden. Die Turbine wird von den Abgasen des Motors angetrieben und liefert die Antriebsenergie für den Verdichter. Bei Turboladern werden in den meisten Fällen Zentripetalturbinen und Radialverdichter eingesetzt.

sind durch eine gemeinsame Welle mechanisch fest miteinander verbunden. Die Turbine wird von den Abgasen des Motors angetrieben und liefert die Antriebsenergie für den Verdichter. Bei Turboladern werden in den meisten Fällen Zentripetalturbinen und Radialverdichter eingesetzt.

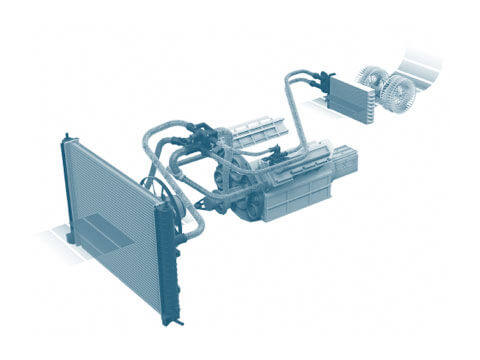

Radialverdichter

Ein Radialverdichter besteht im Wesentlichen aus folgenden Komponenten:

- Verdichterrad

- Diffusor

- Spiralgehäuse

Wird das Verdichterrad gedreht, saugt es axial (in Richtung der Längsachse) Luft an und beschleunigt sie auf eine hohe Geschwindigkeit. Die Luft verlässt das Verdichterrad in radialer Richtung. Im Diffusor wird die Geschwindigkeit der Luft weitgehend verlustfrei verringert. Die Folge davon ist, dass der Druck und die Temperatur ansteigen. Der Diffusor wird aus der Verdichterrückwand und einem Teil des Spiralgehäuses gebildet. Im Spiralgehäuse wird die Luft gesammelt und die Geschwindigkeit bis zum Verdichteraustritt weiterhin reduziert.

Zentripetalturbinen

Auf der Antriebsseite werden in Abgasturboladern für Pkw-, Nutzfahrzeug- und Industriemotoren ausschließlich Radialturbinen eingesetzt, die auch als Zentripetalturbine bezeichnet werden. Diese wandeln den Druck des Abgases innerhalb des Spiralgehäuses in kinetische Energie um und führen das Abgas mit konstanter Geschwindigkeit dem Turbinenrad zu. Die kinetische Energie ist die Energie, die ein Objekt aufgrund seiner Bewegung enthält. Im Turbinenrad wird die kinetische Energie des Abgases in Rotationsenergie der Welle umgewandelt. Das Turbinenrad ist so ausgelegt, dass am Austritt nahezu die gesamte kinetische Energie umgesetzt ist.

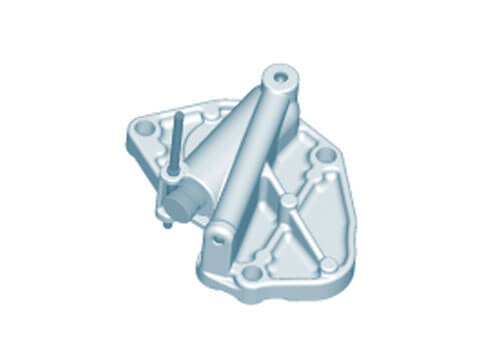

Ladedruckregelung

Damit der Turbomotor optimal funktioniert, muss der Ladedruck des Abgasturboladers an die Motorlast und die Motordrehzahl angepasst werden. Die einfachste Form der Ladedruckregelung ist der turbinenseitige Bypass (Umgehungskanal). Die Turbine wird dabei so klein gewählt, dass die Anforderungen an das Drehmomentverhalten bei niedrigen Drehzahlen erfüllt werden und eine gute Fahrbarkeit des Motors erreicht wird. Bei dieser Auslegung wird der Turbine kurz vor Erreichen des maximalen Drehmoments mehr Abgas zugeführt, als für die Erzeugung des Ladedrucks notwendig ist. Deshalb wird nach dem Erreichen des erforderlichen Ladedruckes ein Teil der Abgasmenge durch einen Bypass um die Turbine herum geleitet.

Die Ladedruckregelklappe, die den Bypass öffnet und schließt, wird in Abhängigkeit vom Ladedruck durch eine federbelastete Membran

angesteuert. Bei modernen Pkw-Dieselmotoren ist für die Ladedruckregelung die verstellbare Turbinengeometrie (VTG) mit drehbaren Leitschaufeln mittlerweile Stand der Technik. Die verstellbare Turbinengeometrie ermöglicht es, den Strömungsquerschnitt der Turbine in Abhängigkeit des Motorbetriebspunktes zu verstellen. Dadurch wird die gesamte Abgasenergie genutzt und der Strömungsquerschnitt der Turbine kann für jeden Betriebspunkt eingestellt werden. So wird gegenüber der Bypassregelung der Wirkungsgrad des Turboladers und damit der des Motors verbessert. Das ständige Anpassen des Turbinenquerschnittes an den Fahrzustand des Motors bewirkt zudem das Senken des Kraftstoffverbrauchs und der Emissionen. Das bereits bei niedrigen Drehzahlen hohe Drehmoment des Motors und eine sorgfältig abgestimmte Regelstrategie bewirken eine spürbare Verbesserung des dynamischen Fahrverhaltens.

Umweltschutz

Der Einsatz der Turboaufladung hat erst den Siegeszug des Dieselmotors in Pkws möglich gemacht. Die bereits seit vielen Jahren bei Nutzfahrzeugen geschätzten Vorteile des turboaufgeladenen Dieselmotors, wie Wirtschaftlichkeit und Drehmomentstärke, überzeugten mehr und mehr auch Pkw-Käufer. Moderne Dieselmotoren bieten heute geringen Verbrauch und Emissionen gepaart mit hoher Leistung und Fahrvergnügen.

Vorteile des Turboladers

Der Turbomotor hat im Vergleich zu einem gleich starken Saugmotor einen geringeren Verbrauch. Der Grund: Ein Teil der Abgasenergie, die sonst nicht genutzt würde, trägt zur Leistungssteigerung des Motors bei. Bei gleicher Leistung kann ein Turbolader daher kleiner ausgelegt werden als ein Saugmotor. Die geringeren Reibungs- und Wärmeverluste des hubraumkleineren Turbomotors bringen weitere Vorteile.

Angesichts einer weiteren Reduzierung der CO2-Ausstöße bei allen Antriebskonzepten gewinnt die Turboaufladung auch beim Otto-Motor an Bedeutung. Hier ist der Turbolader eine Schlüsseltechnologie für das sogenannte „Downsizing“ als Mittel zur deutlichen Verbrauchsreduzierung ohne Leistungs- und Komforteinbußen. Downsizing umschreibt das Verkleinern des Hubraums und der Zylinderzahl.

Werterhalt

Der Turbolader ist so konstruiert, dass er in der Regel die Lebensdauer des Motors erreicht. Er benötigt somit keine besondere Wartung oder Pflege und wird lediglich im Rahmen der Inspektionsabreiten kontrolliert. Damit der Turbolader so lange hält wie der Motor, sind die folgenden Servicevorschriften des Fahrzeug- beziehungsweise Motorenherstellers genau zu befolgen:

- Ölwechselintervalle

- Wartung der Ölfilteranlage

- Kontrolle des Öldruckes

- Reinigung der Luftfilteranlage

Ursache für Schäden am Turbolader

90 Prozent aller Schäden am Turbolader entstehen durch folgende Ursachen, die durch regelmäßige Wartung vermeidbar sind:

- Eindringen von Fremdkörpern in die Turbine oder den Verdichter

- Schmutz im Öl

- Mangelnde Ölversorgung (Öldruck/Filteranlage)

- Überhöhte Abgastemperaturen (Fehler an Zünd- oder Einspritzanlagen)